În De la Pământ la Lună (De la Terre à la Lune) publicat în 1865, Jules Verne vorbește despre posibilitatea de a ajunge până la Lună folosind un tun uriaș și un un proiectil capsulă de 10 tone. Începând cu 1903, prin Konstantin Țiolkovski, s-a demonstrat imposibilitatea unei asemenea întreprinderi folosind metoda aleasă de Jules Verne. [1] Pe lună am ajuns, însă altfel.

În primul rând ar trebui să stabilim sistemul de referință. Astfel:

Accelerație gravitațională (definiție): accelerația imprimată unui obiect de forța gravitațională a altui obiect.

Accelerația gravitațională terestră este accelerația gravitațională la suprafața Pământului și variază în funcție de latitudine, valoarea standard (accelerație gravitațională normală) fiind cea măsurată la nivelul mării la latitudinea de 45 de grade, adică 9.8067 m/(s^2). Numită și g.

Orice deplasare conține componenta accelerație, aceasta determinând forțe exercitate asupra și de obiectului deplasat. Cea mai simplă prezentare a consecințelor accelerației ar putea fi prin creșterea masei aparente a obiectului deplasat.

Una dintre problemele întreprinderii descrisă de Jules Verne o reprezintă accelerațiile pe care trebuie să le suporte încărcătura lansată (echipamente și material biologic) – 15000-20000g. Dacă niciodată materialul biologic nu va putea suporta accelerații atât de mari, începând cu al doilea război mondial sistemele electronice pot supraviețui – și funcționa – în același timp fiind expuse acestor accelerații. Cum? Este subiectul acestui articol.

De la Pământ la Lună (sursa: interwebs)

Ceilalți inamici ai sistemelor electronice ale echipamentelor (pe lângă accelerație) sunt vibrațiile și șocurile termice. Referitor la sistemele utilizate în aviație, o analiză a USAF a arătat că 20% din defectele mecanice apar datorită vibrațiilor și șocurilor, restul de 80% având cauze termice (șoc termic, coeficienți de dilatare diferiți, elasticitate diferita). [3]

Valorile accelerațiilor generate în diverse situații sunt:

- la lansarea unei rachete de la sol: 5-50g

- manevrele unei rachete S-A sau A-A: 20-80g (100g după alte surse pentru rachetele de ultimă generație)

- pentru un proiectil de mortier: 1800 – 20000g (*)

- pentru un proiectil de tun: 20000 – 25000g (*)

(*) Nota: valori estimate pe baza vitezei proiectilelor la ieirea de pe țeavă; oricum, tot ce este peste 20 g este o valoare mare. 🙂

Cu toată împotrivirea mecanicii, electronica și-a făcut loc în proiectile și a funcționat cu foarte mare eficiență. Vom sări peste istorie – acoperită de un articol viitor – și vom discuta doar despre situația din zilele noastre.

Și pentru că cele mai mari solicitări sunt suportate de proiectilele de tun, pot fi considerate cel mai bun exemplu pentru studiu.

Un tun exercită asupra proiectilului care este lansat patru accelerații … considerabile (să le numim astfel). Acestea sunt: [2]

- inerția la începerea mișcării (8000-20000 g timp de 5-20 ms)

- inerția la ieșirea de pe țeavă (5000g timp de 1 ms)

- accelerații laterale datorate imperfecțiunii țevii (200-5000g sub 1 ms)

- forțe centrifugale datorate rotației proiectilului (10-300 rps)

Pentru a rezista acestui gen de accelerații, proiectarea și testarea se realizează urmând un proces ‘ușor’ diferit de cel utilizat pentru orice aparat casnic. Scopul procesului special de proiectare aplicat sistemelor care trebuie să funcționeze la accelerații mari este de a asigura integritatea mecanică, de a reduce cât mai mult schimbarea parametrilor componentelor în timpul utilizării, producția cât mai ușoară (de preferat automatizată), costuri reduse, integrarea testării în procesul de producție. [2]

Procesul de proiectare conține următoarele etapele recomandate:

- determinarea accelerațiilor la care va fi supus produsul

- o lista preliminară și alegerea componentelor utilizabile în cadrul proiectului (dimensiuni și masă cât mai mici)

- analiza mecanică

- verificarea componentelor înaintea testelor

- proiectarea efectivă a întregului ansamblu

- testare

Determinarea accelerațiilor va avea ca rezultat o listă de forțe care vor acționa asupra produsului proiectat. În procesul de proiectare se iau în considerare accelerații de până la două ori mai mari decât cele întâmpinate în utilizarea curentă.

Lista preliminară conține toate componentele posibile, împreună cu rezistența estimată la șoc. Evident, cele cu rezistență mare sunt preferate. Pe lângă lista efectivă, se recomandă precizarea momentului în care se vor realiza testele pentru componente și metoda de testare.

Alegerea componentelor este critică pentru a asigura un sistem funcțional. Componentele pasive trebuie să aibă o masă cât mai mică și dimensiuni cât mai mici; există oscilatoare proiectate special să reziste acestor șocuri, cu deviație de până la 1 PPM (parts per million); pinii circuitelor integrate sunt proiectați pentru șocului termic, atfel încât sunt recomandate circuite în format BGA sau QFN cu pad. Se poate ajunge astfel la o rezistență de până la 35000 g.

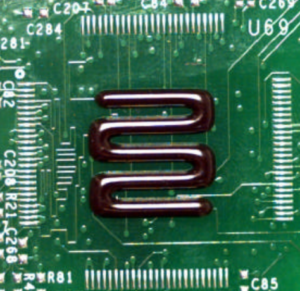

Evident, este recomandată evitarea componentelor mari care au și o masă corespunzătoare (condensatoare, transformatoare, bobine și conectori).

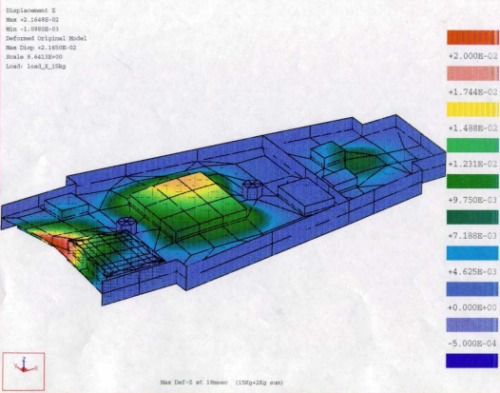

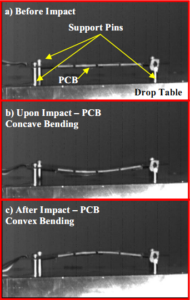

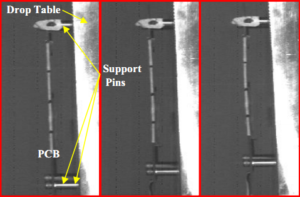

Analiza mecanică arată punctele unde pot exista probleme datorită accelerației și posibile deformări ale PCB. Se poate astfel determina unde ar trebui folosit adeziv și ce teste să se efectueze.

Analiză mecanică (sursa: [2], [5])

Validarea componentelor ar trebui făcută înainte de realizarea unui layout pentru PCB prin testare a celor care au risc mare de a se defecta. Testarea componentelor se poate face pentru fiecare în parte, utilizând aceleași metode de fixare ca în cazul ansamblului final.

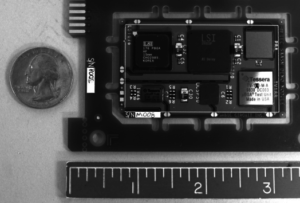

Testarea preliminară a componentelor (sursa: [2])

Principala cauză a defectelor este deformarea PCB, componentele dezlipindu-se de pe ea. Cea mai bună poziționare a unui PCB este paralel cu accelerația cu valoarea cea mai mare, în această situație deformarea PCB fiind cea mai redusă. Evident, deformarea este dependentă de dimensiunea și grosimea PCB. Dar, bineînțeles, câte bordeie atâtea obiceie. Dacă varianta de așezare a PCB paralel cu direcția accelerației celei mai mari a fost cu succes utilizată pentru un sistem cu componente COTS, există școli de gândire care preferă PCB circulare, eventual așezate în stivă, perpendicular pe direcția de zbor, aceasta oferind avantajul refolosirii unor module. În ambele situații se recomandă existența unui cadru care să îmbrace marginea PCB și a punctelor de fixare în interiorul PCB, dacă este cazul.

Deformare PCB în teste (sursa: [4])

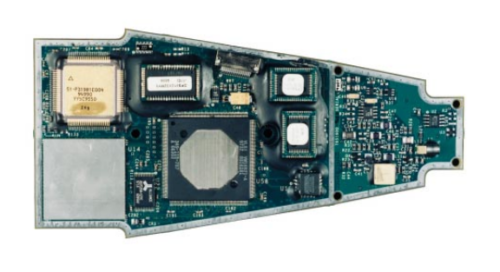

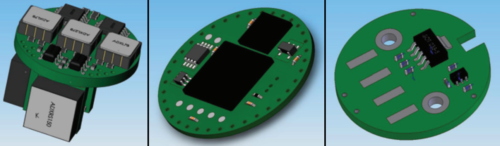

Receptor GPS cu cumponente COTS (sursa: [2])

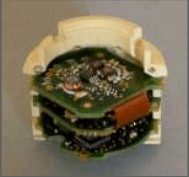

Module pentru căutarea țintei și procesare (sursa: [5], [6])

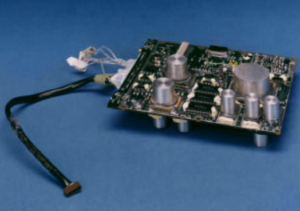

Sistem complet (sursa: [6])

Asamblare mixtă a componentelor (sursa: [9])

Fixarea componentelor se poate face utilizând metoda clasică (lipirea contactelor componentelor de PCB), cu adeziv sau prin mijloace mecanice (suruburi, suporți metalici, etc). Încapsularea este recomandată doar în anumite cazuri deoarece face găsirea problemelor dificilă în timpul testelor, adaugă masă ansamblului (ceea ce necesită structuri de suport mai rezistente) și poate duce la distrugerea componentelor datorită coeficienților diferiți de dilatare.

Imobilizarea componentelor (sursa: [2])

Testarea se efectuează în ordinea componente, module, sistem și se folosesc metodele de testare ieftine întâi (se pleacă de la testare statică – aplicare de forțe până la distrugere, se realizează apoi testarea dinamică – imprimare de accelerație mare pe o perioadă scurtă de timp și în final se fac testele folosind un sistem real).

Defectele care apar cel mai des sunt:

- electrice (scurt circuite, schimbarea frecventelor în cazul cristalelor, schimbarea parametrilor componentelor pasive)

- mecanice externe (componente dezlipite, spargerea componentelor, îndoirea pinilor)

- mecanice interne (distrugerea cristalelor, îndoirea firelor, crăparea substratului ceramic)

Evident, defectele mecanice pot fi determinate folosind tehnici de investigație prin utilizarea razelor X sau ultrasunetelor.

Atât.

Iulian

Surse:

[1] https://ro.wikipedia.org/wiki/De_la_P%C4%83m%C3%A2nt_la_Lun%C4%83 [2] Jeff Burd, High-G Ruggedization Methods for Gun Projectile Electronics [3] Dave S. Steinberg, Designing Electronics for High Vibration and Shock [4] Desmond Y.R. Chong, Drop Reliability Performance Assessment for PCB Assemblies of Chip Scale Packages (CSP) [5] Michael M. Chen, Launch Survivability Analysis of On-board Components of the Extended Area Protection and Survivability (EAPS) Projectile System [6] Max Perrin, Fuzing’s Evolving Role in Smart Weapons [7]http://www.sensorsmag.com/aerospace-military-hs/testing-high-survivability-high-shock-20000-g-accelerometer-9613 [8]http://www.sensorsmag.com/aerospace-military-hs/testing-high-survivability-high-shock-20000-g-accelerometer-9616 [9] http://www.globalsecurity.org/military/systems/munitions/m1156.htm

Multumiri pentru articol, merge cu la o cafea, interesante informatii.

He, he, buna asta 🙂

Una dintre primele intrebari pe care le-am adresat candva cuiva de la Elmec a fost ca daca tehnologia STAR-80L nu o pot folosi si pentru proiectile de aruncator… adica un STRYX ghidat laser semiactiv si nu lasat sa discrimineze el in IR, si exact de constrangerile astea mi s-a vorbit 🙂

Ma gandeam sa iluminezi cu un UAS diverse tinte pentru bateria de aruncatoare.

Pentru proiectilele de aruncator ar putea fi folosit un array de diode PIN aflate pe echivalentul unei emisfere (7 hexagoane), avind in fata o lentila conceputa destept. Sistemul nu ar avea componente mecanice, unghiurile fiind calculate in software.

Foarte interesant! Pai din ce vad, in caz de bum-bum, recalificarea la locul de munca pentru hardisti & softisti va dura maxim o zi. Pare sa fie un sistem clasic de tip embedded, dar cu constrangeri suplimentare pentru electronisti. In penultima imagine parca vad o mufa JTAG, poate ma insel.

Ar fi interesant de aflat ce MCU-uri se folosesc pentru astfel de aplicatii, ca sa

stim cat de usor este sa le programezi.

Ce nu este clar, cum se face trecerea din electronic in mecanic? Daca stresul este asa mare pentru zona electronica, atunci cum stau lucrurile pentru actuatori?

Ar fi interesant de aflat ce MCU-uri se folosesc pentru astfel de aplicatii, ca sa stim cat de usor este sa le programezi.

In general nu se sfiesc sa foloseasca o combinatie de FPGA (Xilinx sau Altera) cu DSP (Sharc/TigerSharc/Blackfin/TMS).

Ce nu este clar, cum se face trecerea din electronic in mecanic? Daca stresul este asa mare pentru zona electronica, atunci cum stau lucrurile pentru actuatori?

Se stie ©® ca mecanica e cea mai dificila parte din electronica. 🙂 Din cite am vazut exista doua categorii de sisteme de ghidare utilizate de proiectile: suprafete de control sau frine aerodinamice. Frinele aerodinamice au doar doua pozitii activa si inactiva, deci un electromagnet este suficient. Suprafetele de control necesita un actuator (probabil motor brushless cu cuplu mare si extra componente pentru rotirea suprafetelor de control, sistem dezvoltat pentru a rezista la forte G mari). Daca in electronica auzim mereu COTS, mecanica este dezvoltata pentru acest scop. Si un apel catre inginerii mecanici: nu va sfiiti sa va alaturati discutiei. 🙂

in caz de bum-bum problema o sa fie nu reconversia inginerilor (sunt deja ingineri in lucru in tara pentru proiecte britanice) ci fabricatia pentru ca nu stiu sa fie mai mult de 2 firme real romanesti care au capacitati de manufacturare SMT.

Restul sunt multinationalele mult hulite care daca sunt puse cu spatele la zid, in 7 zile au urcat totul in camioane si au plecat.

Daca le da cineva voie sa puna totul in camioane .

Bine, ele o sa plece cu mult inainte sa inceapa bataul, dar ca idee…

Cand am vazut imaginea nu mi-a venit sa ma gandesc la Jules Verne ci la Gerald Bull, canadianul care era cat pe ce sa faca un tun cosmic pt. Saddam.

Numitul Bull a fost usor excentric (sa folosesc un cuvint blind). 🙂

excentric, dar a avut niste produse cel putin interesante.

Excentricitatea nu exclude realizarile, insa uneori ideile nu sint fezabile (vezi si Tesla cu energia wireless); fizica se cam opune.

Tehnologie de ultimă oră de la Boston Dynamics – https://www.youtube.com/watch?v=-7xvqQeoA8c

(cu posibile aplicații militare)

Ma uit constant la ce fac Boston Dynamics. Vreau sa vad si primul lor produs comercial. 🙂

Deci nasol, sa moara mama …

Eu ma intreb ce se intimpla daca robotului respectiv ii mai pun un al 3lea picior (roata) ca sa se poata stabiliza MULT MAI BINE. Deja partea de echilibru clar depaseste capacitatea unui om de a se echilibra – e mult mai greu sa faci tot ce face robotul ala folosind roti comparativ cu talpile noastre.

Si la viteza cu care se misca tehnologia, eu zic ca suntem la 1-2 ani maximum de la un robot cu tot felul de aplicatii „interesante” (nici nu vreau sa ma gandesc ce se poate faca cu un robot ca asta imbunatatit).

pai ideea echilibrului dinamic al demonstratorului e sa nu aiba nevoie de al 3-lea picior… e ca in bancul ala 🙂